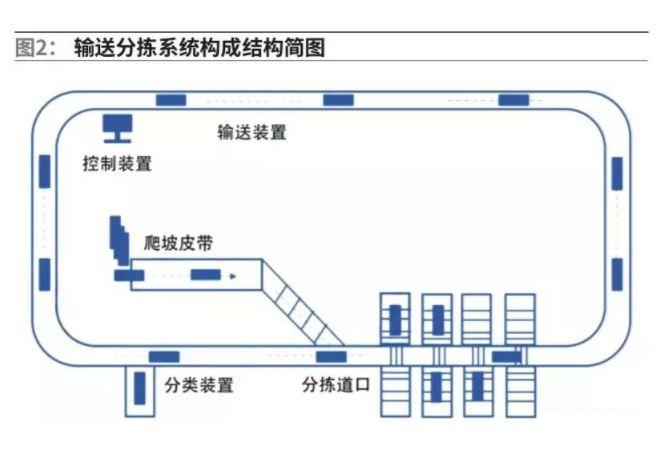

近兩年,隨著電商、快遞行業的突飛猛進,作為物流系統核心裝備之一的自動輸送分揀設備市場需求大幅上升,相關供應商把握商機、拓展業務,取得了很好的業績增長。自動分揀系統是物料搬運系統的一個重要分支,廣泛應用于各個行業的生產物流系統或物流配送中心。自動分揀機主要由供件裝置、輸送裝置、控制系統、分類裝置和分揀道口等部分組成,是對物品進行自動分類、整理的關鍵設備之一。按照分類裝置的結構進行劃分,常見的自動分揀機的主要包括滑塊分揀機、轉輪(或稱斜輪)分揀、交叉帶分揀、翻板式分揀機、擺臂式分揀機、浮出式分揀機、托盤式分揀機、懸掛式分揀機等類型。

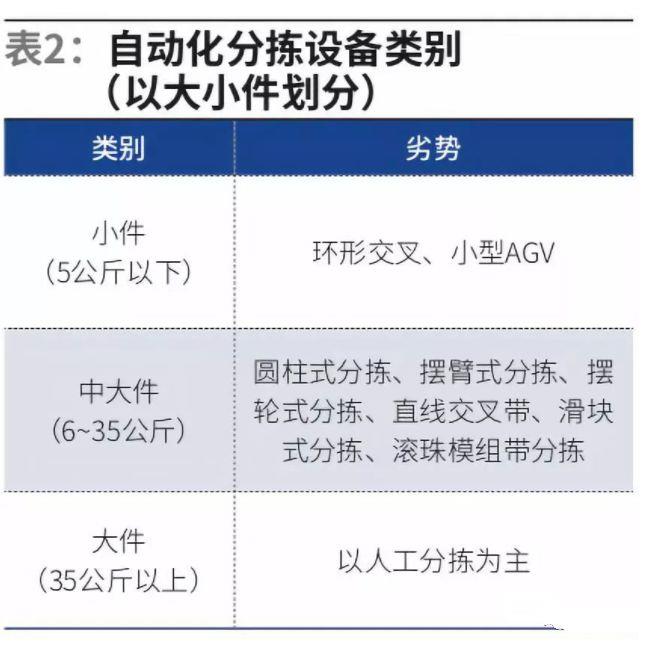

自動化輸送分揀技術主要分為兩大流派:一個是以輸送線、分揀機構成的傳統自動化分揀系統,盡管在產品細節設計、性能等方面還不斷發展,如結合最新的信息技術、物聯網技術,向智能化方向發展,但其工作原理和模式并未產生大的變化。而另一個流派就是自KIVA機器人開始興起的AGV分揀系統,因其柔性化程度高而越來越受到市場關注;當然,每種設備和技術都有其最適用的領域,針對自動分揀系統可處理貨物的重量,簡單劃分了不同類型設備的應用范圍,如表2。

交叉分揀機采用傳統機械式設計,原理簡單,結構比較堅固,分揀動作輕柔、準確。優點是在訂單量足夠大的時候,分揀效率最高,所以受到電商、快遞客戶青睞,成為近年來分揀設備中的主流。但該產品也有缺點:占地面積大,且對地面的平整度要求較高;造價成本高昂,輸送模塊易損壞,維修成本也較高。

交叉帶分揀系統的供包模式分為人工供包:自動供包、人工半自動供包。自動供包系統由三段組成,分別為導入段、加速段和供包段。三種供包方式中,自動供包的效率最高,但對于相應的物資以及貨品的形狀、標簽朝向的要求也會很高,并且貨物包裹必須在分揀前做單件分離。人工半自動供包在自動供包系統供包段的基礎上,增加了人工投放工臺,由前端多個工作人員進行供包投放工作;由于人員數量及操作熟練度各不相同,所以供包效率相對不是很高,且波動幅度較大;但人工半自動供包對前端貨物的要求較低,且不限制標簽朝向。人工供包是由工作人員調整包裹標簽朝向且投放至小車中心位置,完成供包;作業效率受人員操作速度及小車空閑程度影響,且由于人工投放,小車運行速度有限,分揀機整體效率較低。

對于AGV分揀系統,供件人員把需要分揀的貨物放置到AGV小車上,AGV小車經過條碼掃描系統識別包裹目的地,調度控制系統為AGV小車規劃路徑。當貨物到達目的地格口時,AGV頂部的翻盤/皮帶動作(傾翻或皮帶運轉)卸載貨物,實現貨物分揀。

AGV小車,是沿指定路線自動前行的運輸車,一般通過電腦控制其行進路線。按導引方式,AGV主要分為電磁、磁帶、慣性、激光及視覺導引;按驅動方式,AGV可分為單輪驅動、差速驅動及全方位驅動;按移載方式,AGV可分為叉車式、軌道式、牽引式、馱舉式等。

AGV作為傳統分揀模式的創新,能在較小的面積內實現一系列的分揀作業。并且,AGV可以設置許多目的地隔口,對于每天發往不同地方的快遞企業來說,很有效的提升分揀效率。AGV運行是一種并聯模式,在應用過程中所有AGV都能通過一個系統來調度,如果單個機器損壞,并不會影響到其他AGV的正常工作。相對而言,交叉分揀機所采用的是串聯模式,在運行過程中如果某一環節發生故障,則整個系統都會停止運轉,嚴重影響工作效率。

當然,傳統的自動化分揀系統和AGV分揀各有各的適用范圍。在訂單量足夠大的分撥中心,交叉帶分揀機的效率明顯高于AGV分揀系統。AGV對貨物的重量以及體積形狀有很大的要求,且運作效率有限,所以在一些訂單量比較大的倉庫中,交叉分揀依舊是客戶的首選。

電話:+86 139 6961 1205 傳真:+86+532 8503 5202 郵箱:tiankegufen@126.com 魯ICP備17006520號

地址:高新區華貫路669號天科科技集團股份有限公司